生産ライン効率化のカギは監視にあり。夜間・休日の監視業務には「急コール」

生産ラインの効率化は、製造業における共通の課題となっています。効率化された生産ラインは、生産コストの削減、生産速度の向上、品質の一貫性の保持というメリットがあり、これらはすべて企業の競争力を強化し、市場での優位性を確立するために不可欠です。しかし、生産効率の最大化は、通常の業務時間だけでなく、夜間や休日にも注目する必要があります。

特に夜間や休日の監視は、その重要性がしばしば見過ごされがちです。この時間帯に生産ラインが稼働している場合、少ないスタッフで事故や機械の故障に対応しなければならないことが多いです。不測の事故や機器の故障が迅速に対処されない場合、生産停止につながり、企業の収益に直接的な損失をもたらす可能性があります。

このコラムでは、生産ラインにおける監視システムの課題と、その解決策となる「急コール」の導入についてご紹介します。

目次

- 生産ラインが夜間や休日にも稼働している背景

- 市場や消費者のニーズ

- 生産効率の最大化

- コスト削減

- 夜間や休日の生産ラインの課題

- 人員不足

- 緊急対応の遅れ

- 根底にあるのは「人力」対応

- 異常検知メールを自動で電話通知「急コール」

- メールの見落とし防止で品質管理

- レスポンス取得で監視体制をより強化

- 生産ライン監視での急コール活用例

- 生産ライン停止時の即時対応

- 食品工場での品質管理強化

- 生産ラインの効率的な監視体制 - 無料トライアルで体験いただけます

生産ラインが夜間や休日にも稼働している背景

多くの製造業では夜間や休日の生産ラインの稼働が一般的となっており、経済的な利益の追求だけではなく、市場での競争力を保つための戦略的な必要性からも推進されています。

市場や消費者のニーズ

グローバルな市場を対象とする企業は、タイムゾーンの違いにより、夜間や休日でも生産を続けることが必要です。また、消費者への早い納期が競争力を左右する産業においては、生産ラインを常に稼働させることが非常に重要です。夜間や休日にも生産を継続することで、オーダーから出荷までの時間を大幅に削減できます。

生産効率の最大化

生産設備は高価であり、その稼働率を最大限に高めることで、投資対効果を最適化できます。夜間や休日に生産ラインを稼働させることで、機械と設備のアイドルタイムを減少させ、全体の生産能力を向上させることが可能です。これは特に、高い固定コストがかかる製造業において重要です。

コスト削減

電力料金は時間帯によって異なる場合があり、夜間の電力料金が安いことを利用してコスト削減効果を狙う企業も多いです。

夜間や休日の生産ラインの課題

生産ラインの24時間稼働は、生産性の向上、設備投資の効率化、および全体の経済的効率の向上、などを総合的に考慮した結果、企業にとって経済的に合理的な選択となる場合がありますが、同時にいくつか特有な課題も存在します。

人員不足

労働力の確保は、労働力人口の減少に伴いますます難しくなっています。企業が提供する労働条件が魅力的でなければ、労働力を確保することは一層困難ですが、特に夜間や休日のシフトは不人気であり、専門技術を要する業界では適切な技能を持った労働力を確保するのがさらに難しくなっています。

この人員不足は、生産ラインの効率に直接影響を及ぼすため、企業はこの問題に対処するために、自動化の導入を進めるか、またはより競争力のある給与や労働条件を提供して人材を惹きつける戦略を考える必要があります。

緊急対応の遅れ

人員不足は「緊急対応の遅れ」にもつながります。

生産ラインの緊急対応には、異常の検出・緊急停止・問題の診断と対処・再稼働・検証・報告といった複雑なプロセスがありますが人員不足が生じると、これらの緊急対応プロセスの各ステップにおいて適切な対応が遅れます。特に、適切なスタッフが不足している場合、異常の検出や緊急停止の操作がタイムリーに行われず、小さな問題が大きなトラブルに発展するリスクが高まります。

また、日中の正規の時間帯に比べて、夜間や休日は経営層やサポート部門とのコミュニケーションが取りにくい。これにより、問題解決のための意思決定が遅れることがあります。

生産ラインのダウンタイムが長引くと、生産効率の低下に直結するだけではなく、安全な製品を生産するための品質管理においても影響が出ます。

根底にあるのは「人力」対応

夜間や休日の生産ラインの課題として「人員不足」「緊急対応の遅れ」がありますが、それらに共通するのは、監視やモニタリングを当直の従業員や警備員などが人力で対応しているケースが多いことです。

生産ラインの複雑なプロセスは、産業用コンピューターによって自動化されているケースがほとんどです。その代表的なものが「シーケンサー」です。正式には「プログラマブルロジックコントローラー(PLC)」とも呼ばれ、幅広い産業で利用されています。

(参考)生産ラインにおけるシーケンサー導入例

- 自動車製造業・・・組立工程の自動化、部品の供給から出荷までのプロセス管理

- 化学工業・・・製造プロセスの温度や圧力、化学反応を監視

- 食品加工業・・・パッケージングラインでの速度制御、温度管理、異物混入を監視

- エネルギー産業・・・異常時には自動でシステムを安全な状態へと切り替え、大規模停電や機器の損傷を防ぐ

- 物流センター・・・異常荷重検出やアクセス管理機能を通じて、事故のリスクを低減

ただし、生産ラインの稼働はシーケンサーなどの自動制御システムで管理しているものの、監視やモニタリング作業については依然として人の目視に頼っている場合が少なくありません。このため、生産プロセスの自動化が進んでいるにも関わらず、監視の精度や効率性には限界が存在し、人的ミスや見落としのリスクが残されています。

これらの課題に対処するには、現場に人がいなくても監視が行えるリアルタイムモニタリングシステムや遠隔監視システムなどの活用が考えられます。特に「急コール」などの自動化技術を活用することで、夜間や休日の運用におけるリスクを最小限に抑えることが期待できます。

異常検知メールを自動で電話通知「急コール」

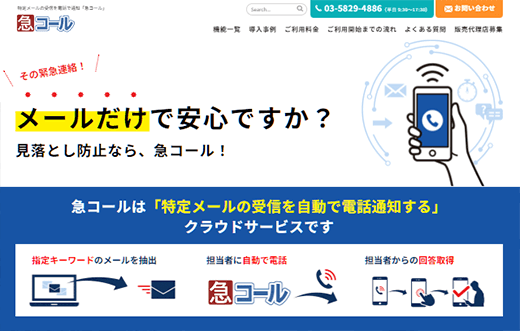

「急コール」とは、「特定メールの受信を自動で電話通知する」クラウドサービスです。

生産ラインの設備からの異常や障害、トラブル発生時に発報されるメール(緊急メール・アラートメール)を自動でフィルタリングし、条件に合致するメールを検出して担当者へ自動で電話通知ができるため、現場での人による常時監視が不要になります。

工場現場の監視、特に夜間や休日を当直や警備スタッフが対応するなど、人力に依存している中小製造業は依然として多く存在します。「急コール」の活用によって、これらの製造業は、異常やトラブル発生時に自動で通知を受け取れる体制を構築し、夜間や休日でも迅速な対応が可能です。

メールの見落とし防止で品質管理

また「急コール」には、重要な通知を確実に担当者へ電話で伝えることができる呼出方法の仕組みがあります。

- 順次架電・・・対応可能な担当者まで一人ひとり順次架電していきます。架電の順番はお客様に予め設定していただきます。電話通報を、確実に対応したい場合に有用です。(確実性を優先)

- 一斉架電・・・架電先担当者全員に一斉架電し、最初に繋がった1名から回答を取得します。

電話通報を、いち早く気づきたい場合に有用です。(早さ優先)

この仕組みにより、重要な通知を確実に担当者へ電話で伝えるため、見落としによる対応遅延を防止できます。これにより、トラブル発生時の迅速な対応と安定稼働の確保が可能となり、品質管理の強化にもつながります。

レスポンス取得で監視体制をより強化

対応可否の回答が取得できるのも「急コール」の特長です。

電話を受けた担当者は、簡単なボタン操作で「対応可」の回答ができます。回答は指定共有先(管理者や担当者、チーム等)にメールやSMSで通知が行われ、指定共有先は架電が開始されたことを知ることができます。

この回答取得の機能によって、現場担当者がアラートに確実に応答したかどうかをリアルタイムで確認できるため、迅速かつ確実な対応が実現します。管理者は各担当者の対応状況を即時に把握でき、さらなるフォローアップやエスカレーションが必要かどうかを判断できるため、レスポンス取得で監視体制をより強化することが可能になります。

生産ライン監視での急コール活用例

最後に、「急コール」が生産ラインにおける監視業務の効率化に活用できる運用例をご紹介します。

生産ライン停止時の即時対応

機械の故障や異常が発生した場合、生産ラインは停止しますが、「急コール」による自動架電により、指定共有先(技術者や管理者、担当者、チーム等)に迅速にアラートが通知されるため、問題発生時にも速やかな対応が可能となり、ダウンタイムを大幅に短縮できます。

例えば、自動車製造ラインで重要なプレス機械が停止した際には、「急コール」による即時通知によって修理チームが迅速に対応し、生産遅延を最小限に抑えることが可能です。

食品工場での品質管理強化

生産ラインの各種センサーが収集したデータから発せられるアラートメールにも「急コール」を活用できます。温度や湿度などが指定の範囲を超えた際に異常を検知し、担当者へ自動で通知するため、対応の遅れを防ぎます。

特にこれは食品工場における品質管理に有益で、これにより、製品の安全性と品質が確保され、最終的にはクレームやリコールなどのリスクを低減することが可能です。

これらの運用例からも分かるように、「急コール」は単に常時監視の負担軽減だけではなく、生産効率の向上、安全管理の強化、品質保持の自動化など多くのメリットがあり、生産ラインの継続的な改善と効率化が期待できます。

生産ラインの効率的な監視体制 - 無料トライアルで体験いただけます

「急コール」は、異常発生時に発せられたアラートメールをフィルタリングし、担当者へ自動架電を行います。

アラートメールに確実に気づく体制が構築できるため、特に夜間や休日でも生産ラインの監視と維持が保証され、全体の生産効率が大きく向上します。結果として、企業は不断の生産体制を維持しつつ、リスク管理とコスト削減のバランスを取ることが可能になります。

生産ラインの監視の効率化にはぜひ「急コール」の導入をご検討ください。

クラウドサービスのため設備投資が不要で、お申し込みから短期間でご利用開始できます。月額費用は10,000円~と手軽に利用できる料金体系です。

デモ環境でサービスを体験いただける無料トライアルをご用意しています(標準機能 / 期間2週間)。無料トライアル期間中は、アラート検知から通知、対応状況の確認まで一連の機能を実際にご体験いただけます。ぜひこの機会に「急コール」の利便性と効果をご確認いただき、貴社の監視体制の強化にお役立てください。

特定メールの受信を電話で知らせる「急コール」

詳しくはこちら

※機能や情報は公開日時点のものです

03-5829-4886

03-5829-4886